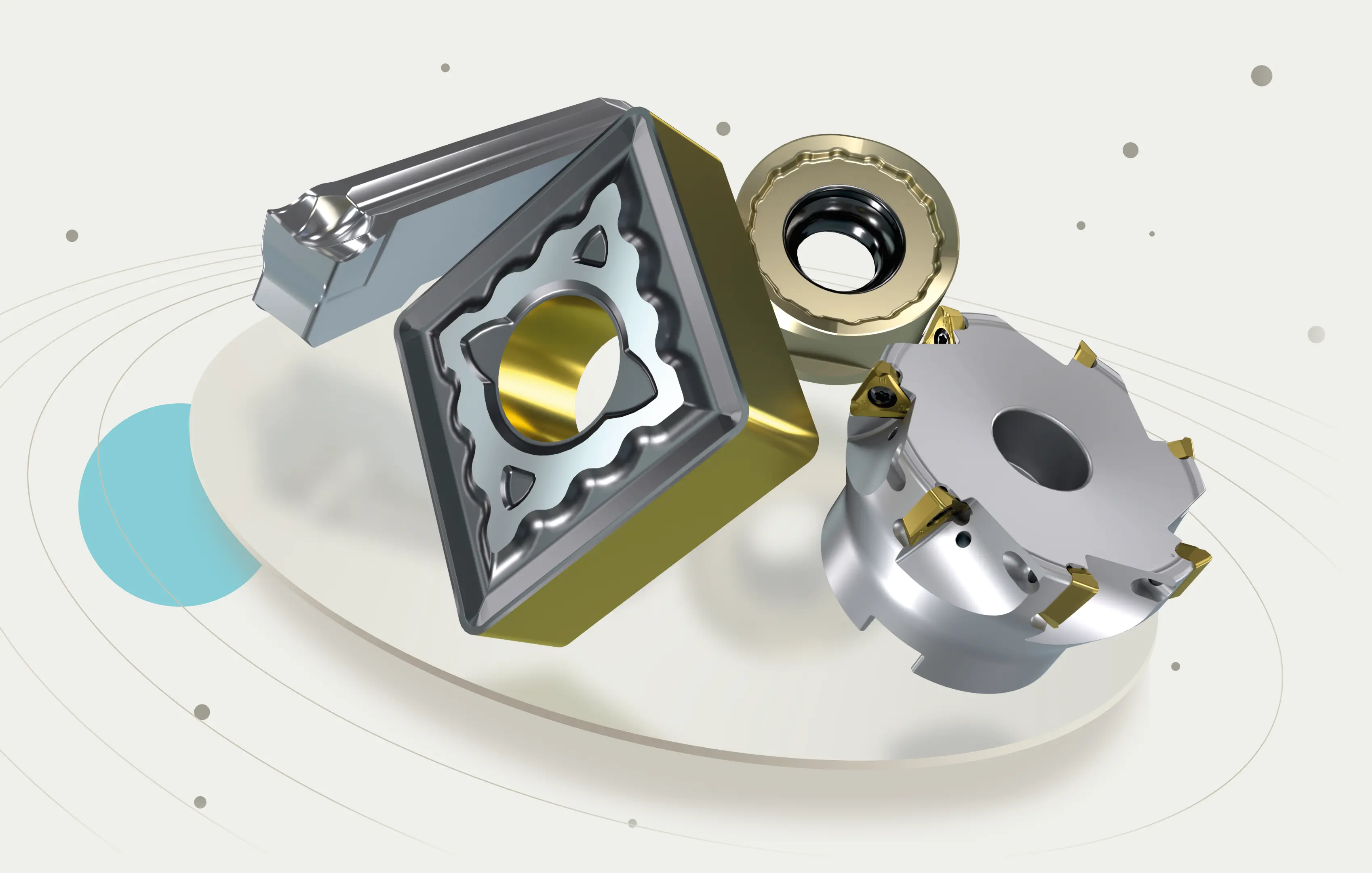

Kesici uçlar (insert), talaşlı imalatın en önemli bileşenlerinden biridir. İster ISO uçlar, ister frezeleme uçları veya kesme uçları kullanın; doğru seçim, montaj ve proses yönetimi, takım ömrünü uzatır ve üretim maliyetlerini düşürür. Bu yazıda, karbür takımlar ile kesici uçların verimli kullanımını sağlayan temel faktörleri ele alacağız.

İlk adım, işlenecek malzemeye ve operasyon türüne uygun kesici uç seçmektir.

ISO uçlar: Uluslararası standartlara göre tanımlanan geometriler, torna ve frezeleme işlemlerinde yüksek uyumluluk sağlar.

Frezeleme uçları: Parça yüzeyine göre köşe yarıçapı, talaş açısı ve kaplama türü dikkate alınmalıdır.

Kesme uçları: Dar talaş derinliklerinde titreşim kontrolü için rijit bağlama önemlidir.

Karbür takımlar: Sert malzemelerde yüksek sıcaklık dayanımı ve uzun ömür sunar.

Takımın ömrü ve yüzey kalitesi, doğru kesme hızı (Vc), ilerleme (f) ve talaş derinliği (ap) ayarına bağlıdır.

Yüksek hızlarda işlem yapılırken soğutma sıvısının etkin kullanımı şarttır.

Kaplamasız uçlar için düşük kesme hızları tercih edilmelidir.

Karbür uçlarda, talaş kırıcı geometrilerin seçimi talaş tahliyesini kolaylaştırır.

Kesici uçlar, yalnızca uygun bir takım tutucu ile maksimum verimlilikte çalışabilir.

Tutucu yüzeyi temiz ve düzgün olmalıdır.

Uç sıkma torku üretici tavsiyelerine uygun olmalıdır.

Gereksiz uzatma, titreşim ve kırılmaya yol açabilir.

Yetersiz talaş kontrolü, hem yüzey kalitesini bozar hem de kesici uçların erken aşınmasına neden olur.

Yüksek basınçlı soğutma sistemleri, özellikle paslanmaz çelik ve titanyum gibi zor kesilen malzemelerde önerilir.

Talaş kırıcı geometriler, uzun talaşların sıkışmasını önler.

Soğutma sıvısının sıcaklık ve debisi düzenli olarak kontrol edilmelidir.

Kesici uçların ömrünü uzatmak için düzenli kontrol ve planlı değişim programı şarttır.

Uçların köşe aşınması, kırık veya çatlak olup olmadığı kontrol edilmelidir.

Uç değişim zamanları operatör takibi yerine otomatik sensörlerle izlenebilir.

Takım ömrü verileri analiz edilerek proses iyileştirmeleri yapılmalıdır.

Kesici uçların (insert) doğru ve verimli kullanımı, yalnızca doğru uç seçimine değil; uygun kesme parametreleri, bağlama yöntemleri, talaş kontrolü ve bakım disiplinine de bağlıdır.

ISO standardına uygun frezeleme uçları, kesme uçları ve karbür takımlar ile çalışmak, hem takım ömrünü uzatır hem de üretim maliyetlerini azaltır. Her işlem için optimum kombinasyonu belirlemek, sürdürülebilir verimliliğin anahtarıdır.

| İşlenecek Malzeme | Önerilen Uç Tipi | ISO Kod Örneği | Uygun Kaplama | Talaş Kırıcı Tipi | Notlar |

|---|---|---|---|---|---|

| Otomotiv Çeliği (AISI 1045) | Torna ucu | CNMG 120408 | TiAlN | M-Chip | Orta hız, iyi yüzey kalitesi |

| Paslanmaz Çelik (AISI 304) | Frezeleme ucu | APKT 1604 | AlCrN | S-Chip | Soğutma sıvısı şart |

| Dökme Demir (GG25) | Kesme ucu | DNMG 150404 | TiN | C-Chip | Kuru kesim uygundur |

| Alüminyum (6061-T6) | Frezeleme ucu | RDMT 10T3 | Kaplamasız | F-Chip | Yüksek ilerleme hızı önerilir |

| Titanyum (Ti6Al4V) | Torna ucu | WNMG 080408 | TiAlN + DLC | S-Chip | Yüksek basınçlı soğutma kullanın |

| Sertleştirilmiş Çelik (HRC 55) | Karbür uç | SNMG 120408 | TiCN | H-Chip | Düşük ilerleme, yüksek hız |